BAB I

PENDAHULUAN

Tujuan

dari operasi pemboran adalah mengebor, mengevaluasi dan menyelesaikan sumur

yang akan menghasilkan minyak dan/atau gas secara efisien dan aman. Lumpur

Pemboran (Drilling Fluid, Drilling Mud) merupakan salah satu sarana penting

dalam operasi pemboran sumur-sumur minyak dan gas bumi untuk mencapai target

yang direncanakan. Pada mulanya orang hanya menggunakan air saja untuk

mengangkat cutting dan dengan kemajuan zaman lumpur mulai digunakan.

Pada bab ini kalian akan mempelajari apa itu

lumpur pemboran, mengapa diperlukan lumpur dalam pemboran, dan bagaimana lumpur

pemboran bekerja. Lumpur ini berupa larutan (suspensi) berbagai bahan kimia dan

mineral didalam air, minyak, gas,udara, atau busa dengan komposisi tertentu,

sehingga nampak seperti lumpur dan karena itu diberi nama lumpur pemboran. Lumpur

bor ini bekerja dengan jalan disirkulasikan menggunakan pompa lumpur (Mud Pump)

yang kuat. Pompa ini adalah jenis Positive Displacemant Piston Pump, beberapa

jenis bahkan dapat memproduksi tekanan hingga 5.000 psi. Pompa digerakkan

dengan mesin diesel atau motor listrik. Untuk menghasilkan tekanan yang

diperlukan dan laju aliran untuk kondisi khusus, misalnya untuk menggerakkan

mud motor, diperlukan ukuran piston dan liner yang tepat. Ukuran nozzle bit

juga dipilih yang sesuai. Hal ini disebut sebagai hydrauilic optimization, dan

ini adalah untuk mendapat tingkat efisiensi pemboran.

Setelah

didapatkan tekanan lumpur pada tekanan yang diperlukan,lumpur kemudian mengalir

ke stand pipe, pipa vertikal yang ditempatkan pada kaki derrick, kemudian

melalui kelly hose (rotary hose), melalui swivel dan turun ke kelly. Lumpur

kemudian masuk ke dasar lubang sumur melalui pipa bor.

Bit

umumnya mempunyai dua atau tiga nozzle (lubang jet) yang akan menaikkan

kecepatan aliran lumpur menjadi hight velocity. Kecepatan jet lumpur ini akan

menggosok dasar lubang bor untuk menjaga agar bit cutter tetap bersih dan

menjaga agar bit tetap mendapatkan permukaan batuan yang segar untuk kemudian

dibor. Dari dasar lubang, lumpur naik kepermukaan melalui annulus (ruang antara

pipa bor dan dinding sumur) sambil membawa tahi bor (cuttings) yang

dihasilkan bit.

Dipermukaan

terdapat tangki-tangki pengendap dan alat-alat pemisah (Solid Control

Equipment) untuk memisahkan dan membersihkan lumpur dari cuttings, untuk

kemudian disirkulasikan kembali kedalam lubang bor. Lumpur juga memiliki

potensi energi yang berasal dari bahan-bahan kimia dan mineral yang

dikandungnya (potensi fisiko-kimia) untuk menjalankan fungsi internal seperti

menigkatkan kekentalan, berat jenis (tekanan hydrostatis), gel strength

(mencegah pengendapan cutting) dsb. Dipermukaan terdapat tangki-tangki

pengendap dan alat-alat pemisah (Solid Control Equipment ) untuk

memisahkan dan membersihkan lumpur dari cuttings, untuk kemudian disirkulasikan

kembali kedalam lubang bor

I.1.

Tempat Persiapan (preparation area)

Tempat

persiapan lumpur pengeboran terdiri dari peralatan-peralatan yang diatur untuk

memberikan fasilitas persiapan atau”treatment” lumpur bor. Tempat ini meliputi:

·

Mud house merupakan gudang untuk

menyimpan additives

·

Steel mud pits/tank merupakan

bakpenampung lumpur dipermukaan terbuat daribaja.

·

Mixing hopper merupakan perlatan yang

digunakan untuk menambah additives kedalam lumpur.

·

Chemical mixing barrel merupakan

peralatan untuk menambahkan bahan-bahan kimia (chemical) ke dalam lumpur.

·

Bulk storage bins merupakan bins yang

berukuran besar di gunakan untuk menambahkan additives dalam jumlah banyak.

·

Water tank merupakan tangki yang

digunakan pada tempat persiapan lumpur.

·

Reserve pit merupakan kolam yang besar

digunakan untuk menampung serbuk bor dan kelebihan lumpur. Tempat ini merupakan

tempat dimana cairan pengeboran dipersiapkan dan dirawat atau di ganti,

tergantung dari keadaan di dalam lubang sumur. Perubahan-perubahan mungkin di

perlukan antara lain :

v Agar

selalu mendapatkan lubang sumur bor yang baik atau stabil.

v Untuk

membentuk cairan pengeboran yang memiliki jenis yang cukup.

v Untuk

membentuk cairan pengeboran yang mampu mentoleransi kemungkinan kontaminasi

dari lubang bor yang sedang ditembus.

v Untuk

mendapat sifat-sifat fluida pengeboran yang baik agar memperoleh sifat aliran

yang baik.

v Untuk

mempersiapkan lumpur agar tidak menimbulkan kerusakan pada formasi produktif.

Terdapat

3 macam kerja rutin utama di dalam mempersiapkan lumpur pengeboran yang biasa

di lakukan tim pengeboran :

Ø Persiapan

pertama, untuk membuat kekentalan (viskositas) lumpur.

Ø Mengurangi

air tapisan.

Ø Penambahan

bahan-bahan kimia lumpur, untuk membuat perubahan ikatan-ikatan kimia dalam

lumpur pengeboran agar memiliki sifat lumpur yang baik.

Mixing

Hopper. Peralatan ini berbentuk corong yang dipakai untuk

menambahkan bahan lumpur berbentuk tepung kedalam cairan pengeboran pada waktu

perawatan lumpur ditangki lumpur. Jenis yang banyak dipakai adalah Hopper jet,

yang bekerja berdasarkan prinsip tekanan ruang hampa.

I.2.

Rumah Lumpur (Mud house)

Adalah

suatu gudang penyimpan bahan lumpur tertutup. Terletak di samping mixing

hopper, di area tempat mempersiapkan lumpur. Didalam mud house ini terdapat

tumpukan karung berisi bahan-bahan lumpur yang kering yang akan dipakai bila

diperlukan didalam program perawatan cairan pengeboran untuk suatu formasi yang

sedangdibor.

Gudang

ini biasanya diletakan sama tingginya dengan bagian atas dari tangki lumpur,

untuk mempermudah jalannya truk pengeboran dan agar bahan-bahan kimia tambahan

tersimpan dalam keadaan kering, sehingga mempermudah untuk percampuran bahan

lumpur tersebut

Tangki-tangki

baja

Untuk

lumpur Kotak-kotak baja berbentuk segi empat yang untuk menampung dan mengatur

cairan pengeboran setelah keluar dari sumur bor.

Bulk

Storage bins

Merupakan

bejana tempat menyimpan yang terbentuk corong yang terletak disamping kolam

lumpur daerah tempat mempersiapkan lumpur. Tangki-tangki ini berisi bahan-bahan

tambahan yang besar seperti bentonite dan bahan-bahan pemberat (barite). Bejana

tempat menyimpan bahan lumpur inibekerja berdasarkan prinsip gravitasi (gravity

feed).

Tangki

Air

Tangki

air merupakan tempat menyimpan air yang diperlukan sebagai cadangan/persiapan.

Sumber air berasal dari sumur-sumur air atau sumber air lainnya di sekitar

lokasi pengeboran.

BAB

II

FUNGSI

LUMPUR PEMBORAN

II.1

Fungsi utama lumpur pemboran

1. Mengontrol tekanan formasi

2. Mengangkat cutting

3. Mempertahankan stabilitas lubang bor

II.1.1.

Mengontrol tekanan formasi

Lumpur

pemboran mengontrol tekanan formasi dengan tekanan hidrostatik. Tekanan

hidrostatik adalah tenaga desak dengan kolom fluida dikalikan dengan berat

fluida dan kedalaman (TVD). Tekanan fluida formasi umumnya adalah sekitar 0,465

psi/ft kedalaman. Pada tekanan yang normal air dan padatan di pemboran telah

cukup untuk menahan tekanan formasi ini. Kegagalan mengontrol tekanan formasi

mengakibatkan masuknya fluida formasi ke sumur yang mengakibatkan kick Untuk

tekanan yang lebih kecil dari normal (subnormal), density lumpur harus

diperkecil agar lumpur tidak hilang masuk kedalan formasi. Sebaliknya untuk

tekanan abnormal (lebih dari 0,465 psi/ft kedalaman), maka kadang-kadang perlu

ditambahkan barite untuk memperberat lumpur pemboran. Tekanan yang diakibatkan

oleh kolom lumpur pemboran pada kedalaman D ft dapat dihitung dengan rumus :

Pm= 0,052.pm.D

Dimana

: Pm = tekanan hidrostatik lumpur, psi

pm = densitas lumpur pemboran, ppg

D = kedalaman, feet

Perlu

diketahui bahwa rumus diatas adalah berlaku untk keadaan statik. Tekanan pada

formasi yang diakibatkan oleh fluida pada saat mengalir adalah tekanan yang

dihitung dengan rumus diatas ditambah dengan pressure loss (kehilangan tekanan)

pada annulus diatas formasi yang bersangkutan.

II.1.2.

Mengangkut cutting ke permukaan

Mengangkut

cutting ke permukaan merupakan fungsi vital lumpur, mengangkut cutting yang

dihasilkan oleh pahat melaui annulus.Daya angkut ini terutama dipengaruhi oleh

profil aliran lumpur (annular velocity profile), berat jenis, yield point serta

gel strength. Apabila cutting tidak segera terangkat dari dasar sumur, maka

akan tergiling lembut dan melekat pada bit ( bit balling )dan akan

menurunkan efektifitas pemboran Faktor yang mempengaruhi cutting transport :

Ø Velocity

(kecepatan fluida) Meningkatkan velocity dengan meningkatkan pump

rate, ukuran borehole, dan ukuran drillstring

Ø Density

meningkatkan kapasitas angkut melalui efek pengapungan (bouyancy) pada

cutting

Ø Viscosity

Meningkatkan pembuangan cutting

Ø Pipe rotation Rotasi akan melempar cutting ke

area berkecepatan tinggi pada area dinding lubang bor dengan pipa bor

Ø Hole

angle meningkatnya sudut lubang bor akan mempersulit cutting tranport Fluida

pemboran juga harus memiliki kemampuan mengapungkan material cutttng selama

proses pemboran berhenti karena pipe connection, bit trips, running logging.

Ø Kegagalan

dalam mengapungkan material akan menyebabkan pengendapan material ke bagian

lebih rendah

Ø Penurunan

density lumpur

II.1.3.

Mempertahankan stabilitas lubang bor.

Tekanan hidrostatik

lumpur pemboran bertindak seperti mengurung lubang bor. Gaya mengurung

diperoleh dari terbentuknya lapisan tipis (mud cake) Lumpur bor yang

memproduksi cake berkualitas buruk atau tebal akan menyebabkan stuck pipe,

kesulitan dalam running casing, dan menurunkan kualitas penyemenan

II.2

Fungsi lain dari lumpur pemboran

1. Menahan sebagian berat pipa

2. Mendinginkan dan melumasi bit dan drilling

assembly

3. Menyalurkan tenaga hidrolik ke bit

4. Sebagai medium wireline logging

5.

Memungkinkan dilakukan evaluasi formasi dan pengumpulan data geologi

II.2.1.

Menahan sebagian berat pipa.

Gaya

apung fluida pemboran (bouyancy) akan menahan sebagian berat dari casing

atau pipa bor, persamaan yang digunakan adalah :

Mengalikan

BF dengan berat pipa di udara akan mendapatkan berat pipa pada hook load.

II.2.2.

Mendinginkan dan melumasi bit dan drilling assembly

Panas

dan friksi dapat timbul pada bit dan area antara drillstring dan lubang bor

ketika operasi pemboran berlangsung. Konduksi formasi umumnya kecil sehingga

sukar menghilangkan panas ini, tetapi dengan aliran lumpur telah cukup untuk

mendinginkan sistem. Kontak antara drillstring dan dindng lubang sumur juga

dapat menyebabkan torsi (torque) ketika berputar dan seretan (drag) ketika

tripping

.

II.2.3.

Menyalurkan tenaga hidrolik ke bit

Hydraulic

Horsepower (HHP) terjadi pada bit sebagai akibat dari aliran fluida pemboran

dan presusure drop melalui bit nozzle. Energi tersebut dikonversi ke

tenaga mekanik yang menyingkirkan cutting dari dasar lubang bor dan memperbaiki

Rate Of Penetration (ROP)

II.2.4.

Sebagai medium wireline logging

Fluida

pemboran berbahan dasar udara, air, atau minyak mempunyai sifat karakteristik

yang berbeda yang akan mempengaruhi dari pemilihan logging yang sesuai. Fluida

pemboran harus dievaluasi untuk keperluan pemilihan program logging yang sesuai

II.2.5.

Memungkinkan dilakukan evaluasi formasi dan pengumpulan data geologi.

Pengumpulan

dan intepretasi data geologi dari hasil pemboran , coring dan electric log

digunakan untuk menentukan nilai ekonomis dari sumur yang sedang dibor.

Penetrasi oleh filtrat dari lumpur baik berbahan dasar air atau minyak akan

mempengaruhi ketelitian dari perolehan data commersial yang sesungguhnya.

Lumpur pemboran dipilih yang dapat mempertahankan kondisi lubang agar dapat diperoleh

pengukuran yang teliti.

II.3

Fungsi tambahan lumpur pemboran

1. Meminimalkan kerusakan lubang bor

2. Mengontrol korosi

3. Meminimalkan Loss sirkulasi

4. Menurunan kemungkinan stuck pipe

5. Meminimalkan kemungkinan pressure

loss

6. Meminimalkan pengaruh pada lingkungan

7. Meningkatkan keamanan dan keselamatan

II.3.1.

Meminimalkan kerusakan lubang bor

Kerusakan

formasi produktif dapat terjadi akibat lumpur yang buruk. Kerusakan yang

terjadi :

Ø migrasi

butiran halus

Ø invasi

padatan

Ø perubahan

wettability

Mengontrol

korosi (Corrosion control) dapat menurunkan kegagalan drill

string dengan cara menghilankan atau menetralkan kontaminasi zat corrosive

Produk pengontrol korosi khusus perlu ditambahkan pada lumpur

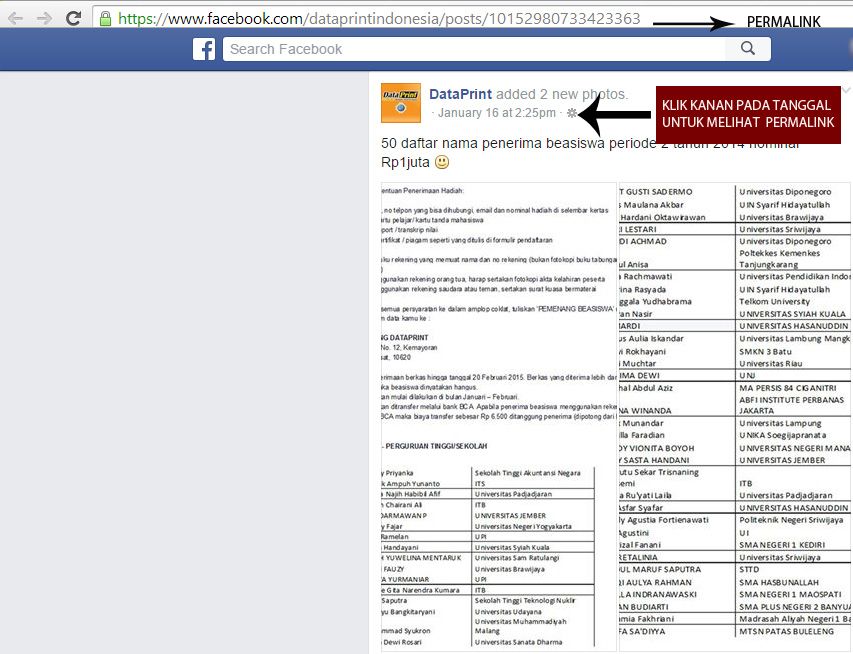

Gambar Electrochemical Corrosion

Cell

II.3.2.

Meminimalkan Loss sirkulasi

Kehilangan

lumpur melalui rekahan rekahan dapat menimbulkan biaya mahal dan adanya resiko

terjadi blow out, stuck pipe dan kerusakan formasi. Pemilihan

lumpur dengan densitas yang rendah dapat mengurangi resiko ini Tipe tipe zona

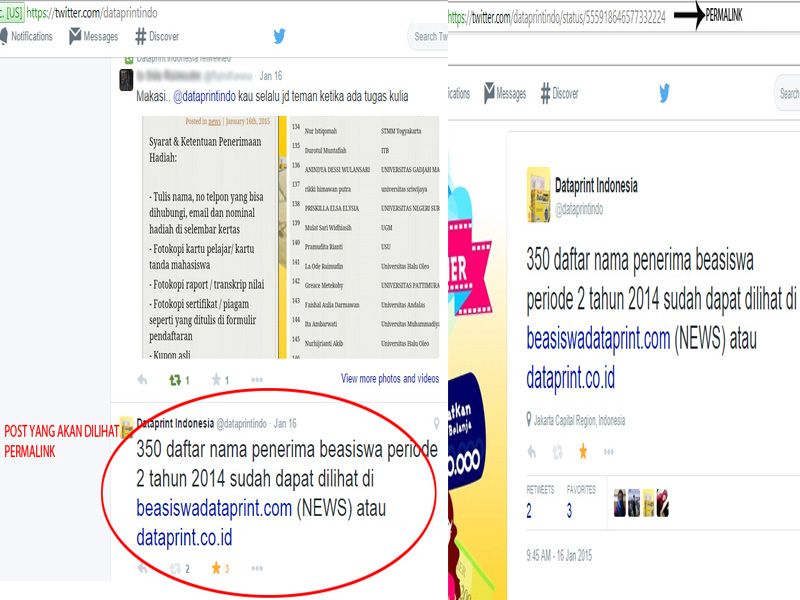

loss sirkulasi dapat dilihat pada gambar dibawah ini.

II.3.3. Menurunan kemungkinan stuck pipe.

Pipe

sticking dapat terjadi karena beberapa faktor :

– Pembersihan dasar sumur yang buruk

– Hole sloughing

– Loss sirkulasi

– Differential pressure sticking

– Key seating

Differential

Pipe sticking dapat dikenali ketika pipa bor tidak dapat diputar atau

dinaik-turunkan tetapi sirkulasi lumpur berlangsung nornal dengan tekanan yang

juga normal. Kondisi-kondisi yang menyumbang terjadinya differential pipe

sticking adalah:

- Permeabilitas formasi yang tinggi

- Sudut kemiringan lubang pemboran

-

Sifat filtration lumpur yang buruk

- Geometri pipa bor dan lubang sumur

II.3.4.

Meminimalkan kemungkinan pressure loss

Penggunaan

peralatan permukaan dapat dikurangi dengan mendesain lumpur minim loss yang

meningkatkan efisiensi dari tenaga hidraulic

II.3.5.

Meningkatkan laju penembusan (ROP)

Penggunaan

lumpur yang sesuai dapat meningkatkan laju penembusan dan mengurangi waktu

pemboran serta mengurangi problem selama operasi pemboran. Peningkatan laju

pemboran juga dapat mengurangi biaya

II.3.6.

Meminimalkan pengaruh pada lingkungan

Lumpur yang sesuai

dapat mengurangi pengaruh buruk pada lingkungan sebagai akibat dari penggunaan

lumpur bor. Pencemaran pada kasus seperti tumpahan, reklamasi dan biaya

pembuangan dapat ditekan dengan kontrol lumpur yang baik.

II.3.7.

Meningkatkan keamanan dan keselamatan

Fluida

pemboran perlu perancangan dalam hal keamanan akibat tekanan formasi dan akibat

dari adanya H2S.

II.4

Kontaminasi Fluida Pemboran

Kontaminan

adalah segala sesuatu ternasuk didalamnya, atom/ molekul / compound / senyawa /

partikel padatan yang mampu merubah sifat fisika kimia pada fluida yang asli

baik berasal dari formasi ataupun dari permukaan semaktu sirkulasi berlangsung.

Pengelompokkan Kontaminan;

1.

Kontaminan Primer merupakan kontaminan utama dalam pengeboran adalah dari

serbuk bor (cutting) saat drilling dari ukuran sebuk yang besar diatas 144

micron sampai 2 mikron dan semen

2.

Kontaminan Sekunder berupa serbuk bor yang lebih halus ber ukuran koloid atau

super mikro <2 micron

3.

Kontaminasi Tersier yang berasal dari air formasi, gas dan minyak yang mengalir

bercampur lumpur. Selain dari pada itu dapat pula karena bakteri Organik dan

Unorganik.

II.5

Pencegahan dan mengatasi kontaminan

·

Pencegahan dan mengatasi

permasalahan mekanis

Pencegahan

dan mengatasi dengan sistem ini adalah dengan memisakan dan membuang drill

solid. Pemisakan ini yang paling edial adalah membuang seluruh drill solid

demikian pertama kali akan masuk tangki lumpur yaitu di shale shaker. Tetapi

bila drill solid lolos di shale shaker maka tahap berikutnya diupayakan

pemisahan lagi walau berakibat terjadi penurunan ukuran / pecah akibat adanya

aliran turbulensi saat proses pemisahan.

Adapun

peralatan tersebut adalah:

Sand trap

Desander

Desilter

Mud cleaner ( mud conditioner)

Centrifuge

Cutting Dryer

Cooling Tower

II.6

Dampak buruk dari drill solid pada sifat lumpur

Menaikkan Density lumpur

Menaikkan Viscosity

Menambah Filtrate lost dan tebal dari

Mud Cake

Menaikkan Solid Content

Meningkat biaya lumpur

Karena waterloss besar, mud cake jadi

tebal, sehingga lebih tinggi resiko terjadi Differential Sticking, resiko swab

effect, well kick dan dinding lubang borrutuh

Torsi dan sangkutan meningkat

Erosi dipermukaan peralatan meningkat

Menurunkan Usia Bit

Meningkat resiko Lost Circulation

Menurunkan ROP

Menigkatkan resiko Formation Damage

Cement Job jelek

Meningkatan problem dampak lingkungan

Peralatan

Pengendali Solid Dengan Mechanical Separation

Gumbo Chain (Gumbo adalah hydrated

clays dalan ukuran besar)

Shale shaker

Sand trap (settlement)

Degasser

Desander

Desilter dan mud cleaner

Centrifuge

BAB

III

TIPE

– TIPE LUMPUR PEMBORAN

Pada

mulanya orang hanya menggunakan air saja untuk mengangkat serpih pemboran. Lalu

dengan berkembangnya teknologi pemboran, lumpur mulai digunakan. Untuk

memperbaiki sifat-sifat lumpur, zat-zat kimia ditambahkan dan akhirnya

digunakan pula udara dan gas untuk pemboran. Sesuai dengan lithologi dan

stratigrafi yang berbeda-beda untuk setiap lapangan, serta tujuan pemboran yang

berbeda-beda (eksplorasi, pengembangan,kerja ulang) kita mengenal type/sistem

lumpur yang berbeda-beda pulaseperti:

1. Sistem Lumpur Tak Terdispersi (Non

Dispersed). Termasuk diantaranya lumpur tajak untuk permukaan dan sumur dangkal

dengan treatment yang sangat terbatas.

2. Sistem Lumpur Terdispersi untuk sumur

yang lebih dalam yang membutuhkan berat jenis yang lebih tinggi atau kondisi

lubang yang problematis. Lumpur perlu didispersikan menggunakan dispersant

seperti senyawa Lignosulfonat, Lignite serta Tannin

3. Lime Mud (Calcium Treated Mud),

sistem Lumpur yang mengandalkan ion-ion Calcium untuk melindungi lapisan

formasi shale yang mudah runtuh karena menyerap air.

4. Sistem Lumpur Air Garam yang

mengandalkan larutan garam (NaCl, KCl)) untuk mengurangi pembasahan formasi

oleh air.

5. Sistem Lumpur Polymer yang

mengandalkan polymer-polymer seperti Poly Acrylate, Xanthan Gum, Cellulosa

untuk melindungi formasi dan mencegah terlarutnya cuttings kedalam lumpur bor. Sistem

ini dapat ditingkatkan kemampuannya dengan menambahkan garam KCl atau NaCl,

sehingga sistem ini disebut Salt Polymer System.

6.

Oil Base Mud untuk mengebor lapisan formasi yang sangat peka terhadap air,

digunakan sistem lumpur yang menggunakan minyak sebagai medium pelarut.

Bahan-bahan kimia yang dipakai haruslah dapat larut atau kompatibel dengan

minyak, berbeda dengan bahan kimia yang larut dalam air. Sistem Lumpur ini

Sistem Lumpur ini sangat handal melindungi desintefrasi formasi, tahan suhu

tinggi, akan tetapi kecuali mahal juga kurang ramah lingkungan (mencemari)

7. Sistem Lumpur Synthetis menggunakan

fluida sintetis dar jenis ester, ether, dan poly alha olefin, untuk

menggantikan minyak sebagai medium pelarut. Lumpur ini sekualitas dengan Oil

Based Mud, ramah lingkungan, akan tetapi dianggap terlalu mahal.

III.Komposisi

Lumpur Pemboran

Secara umum lumpur

pemboran mempunyai empat komponen atau fasa :

Fasa Cairan : minyak atau air

Padatan reaktf solid (padatan yang

bereaksi dengan air membentuk koloid)

Padatan inert solid (zat padat yang

tidak bereaksi)dan

Zat additif : Bahan-bahan kimia

III.1

Fasa Cairan Lumpur

Ini

dapat berupa minyak atau air, air juga dapat dibagi dua, air tawar dan air

asin. Sekitar 75% lumpur pemboran menggunakan air. Sedang pada air asin dapat

dibagi lagi menjadi air asin jenuh dan air asin tak jenuh. Istilah oil base

digunakan bila minyaknya lebih dari 95%.

III.1.1.

Oil Base Mud dan Oil Emulsion Mud

Lumpur

ini mengandung minyak sebagai fasa kontinyunya. Komposisinya diatur agar kadar

airnya rendah (3 – 5%). Lumpur ini tidak sensitif terhadap kontaminant. Tetapi

airnya adalah kontaminan karena memberi efek negatif bagi kestabilan lumpur

ini. Untuk mengontrol viscositas, menaikkan gel strength, mengurangi efek

kontaminasi air dan mengurangi filtrat loss perlu ditambahkan zat-zat kimia.

Manfaat oil base mud didasarkan pada kenyataan bahwa filtratnya adalah minyak

karena itu tidak akan menghidratkan shale atau clay yang sensitif baik terhadap

formasi biasa maupun formasi produktif (jadi dapat digunakan sebagai completion

mud). Manfaat lain adalah untuk melepaskan drillpipe yang terjepit, mempermudah

pemasangan casing dan liner. Oil base mud ini harus ditempatkan pada tangki

baja untuk menghindari kontainasi air, rig juga dipersiapkan agar tidak kotor

dan bahaya api berkurang.

Lumpur

ini digunakan pada pemboran lapisan shale yang menyusahkan, dan untuk

mempertahankan stabilitas sumur. Juga pada sumur dengan sudut deviasi tinggi.

·

Keuntungan: Lumpur ini dapat digunakan

pada pemboran sumur dengan temperatur/tekanan tinggi, juga tahan terhadap garam

dan H2S

·

Kerugian jika digunakan terus menerus :

1. Mahal

2. Material pemberat tidak dapat

tersuspensi karena kurangnya struktur gel

3. Viscositas bervariasi tergantung dari

tempat diperolehnya crude oil

4. Fluid loss kedalam formasi berlebihan

5. Dapat terjadi bahaya kebakaran karena

terdiri dari unsur-unsur yang volatil didalam crude oil

6. kefektifan penyekatan formasi jelek

karena tidak adanya padatan koloidal yang dapat menghasilkan “wall cake”

Untuk

mengatasi kerugian-kerugian tersebut, melakukan pengembangan sistem yang

sifatnya telah diprediksi sehingga dapat menjaga keefektifan selama operasi

pemboran atau komplesi. Penelitian ini dilakukan terhadap dua front utama.

Usaha pertama adalah mentreatment minyak sehingga material pemberat dapat

tersuspensi. Kedua melibatkan sejumlah emulsifying air yang relatif besar

kedalam minyak. Penelitian terhadap kedua front tersebut menghasilkan dua

sistem oil base yang secara, umum disebut sebagai true oil mud dan invert

emulsion. Kedua sistem tersebut diperoleh dari mud service company. Sistem ini

sangat komplek dan harus diawasi oleh orang-orang yang terlatih dalam semua

tahap operasi termasuk formulasi, pendesakan, perawatan, prosedur test khusus,

peralatan yang hanya digunakan untuk oil base mud dan awal pengenalan problem.

Teknologi

oil base mud sangat berbeda dengan water base mud. Pemantauan terhadap

sifat-sifat lumur bukan sebagai sesuatu yang dapat diprediksi, terutamajika

pengguna lumpur (mud user) tersebut tidak dimengerti atau mengetahui

sifat-sifat kimia dari produk yang digunakan atau jika bahan kimia dari yang

digunakan berasal dari berbagai supplier yang berbeda jenis produknya.

Keanekaragaman bahan kimia yang digunakan untuk oil base mud tampaknya sedikit.

Akan tetapi sebenarnya dapat merusak sistem lumpur jika penggunaanya tidak

sesuai. Dalam sistem wate base mud, pada umumnya dapat diprediksi pengaruh

treatment kimia dan kontaminan terhadap sifat-sifat fisik lumpur, tetapi untuk

oil base mud tidak selalu demukian terutama jika orang yang bertugas sebagai

pengawas belum mendapatkan latihan yang memadai Meskipun sistem lumpur oil base

relatif mahal dibanding dengan lumpur water base, penggunaanya telah semakin

meningkat pada dasa warsa yang lalu . Penggunaan sistem lumpur oil base

terutama adalah untuk :

1. Pemboran yang mengalami problem shale

2. Pemboran dalam dan bertemperatur

tinggi

3. Fluida komplesi

4. Fluida workover

5. Fluida packer

6. Fluida perendam untuk pipa terjepit

Emulsi

didefinisikan sebagai dispersi suatu fluida, yang terdiri dari fasa internal

dalam fluida yang lain, dan fasa eksternal atau fasa kontinyu. Emulsi terdiri

dari 2 jenis cairan yang tidak dapat tercampur dengan yang lain, tetapi fasa

internalnya terdispersi dalam fasa kontinyu dalam bentuk butiran-butiran kecil

Jika butir-butir air terdispersi dalam minyak

Maka

akan terbentuk water in oil emulsion, jika butir-butir minyak terdispersi dalam

air, maka akan menghasilkan oil in water emulsion.

Ada

3 istilah yang sering muncul dalam literatur lumpur pemboran yaitu :

oil-emulsion mud, oil-base mud dam invert emulsion mud. Istilah “oil-emulsion

mud” hanya digunakan untuk oil in water system. Oil base mud biasanya

mengandung 3-5% air yang teremulsi dalam minyak sebagai fasa kontinyu. Invert

emulsion mud dapat mengandung sampai 80% air (walapun secara umum sekitar 50%)

teremulsi dalam minyak. Sedangkan 2 yang terakhir adalah water in oil emulsion.

Oil

Emulsion Mud dan oil base mud mempunyai minyak sebagai fasa kontinyu dan air

sebagai fasa tersebar. Umumnya oil base emulsion mud mampunyai faedah yang sama

seperti oil base mud, yaitu filtratnya adalah minyak. Perbedaanya dengan oil

base mud adalah air ditambahkan sebagai tambahan yang bermanfaat dan bukan

sebagai kontaminasi. Air yang teremulsi dapat berkisar antara 15 – 50% volume,

tergantung density dan temperatur yang temperatur yang dihadapi dalam pemboran.

Karena air merupakan bagian dari lumpur ini maka lumpur mempunyai sifat-sifat

berbeda dari oil base mud yaitu ia dapat mengurangi bahaya api, tolerant

terhadap air, dan pengontrolan flow propertiesnya dapat seperti water base mud.

Gambar Emulsi

Komposisi

Lumpur minyak (Oil mud)

Produk

dasar yang diperlukan untuk formasi baik oil base mud ataupun invert emulsion

system adalah sebagai berikut :

a. Diesel oil atau nontoxic mineral oil

b. Air

c. Emulsifier

d. Wetting agent

e. Oil-wettable organophillic clay

f. Lime

g. Barite/Hematite

Produk-produk

pelengkap meliputi :

1. Calcium Chloride/sodium chloride

2. Asphaltenes

3. Oil-wettable lignites

4. Calcium carbonate

5. Thinner

Prosedur

Pencampuran Diesel Oil Base Mud

Berikut

ini adalah prosedur pencampuran berdasarkan asumsi bahwa fasilitas penyimpanan

dan pencampuran tersedia dilokasi pemboran :

1.

Larutatkan sodium atau calcium chloride secukupnya dalam air pada tangki

pencampur terpisah.

2.

Tambahkan volume diesel oil atau nontoxic sesuai dengan kebutuhan ke dalam

tangki pencampur utama.

3.

Tambahkan sedikit demi sedikit basic emulsifier kedalam diesel oil atau nontoxic

oil pada waktu sirkulasi melalui hopper.

4.

Pada waktu sirkulasi tambahkan sedikit demi sedikit sekitar setengah air sodium

atau calcium chloride dalam campuran diesel oil/nontoxic oil emulsifier.

5.

Tambahkan lime melalui hopper

6.

Tambahkan emulsifier tambahan dan wetting agent

7.

Sirkulasikan sistem dengan kuat, menggunakan lumpur gum sampai test terbentuk

emulsi yang stabil.

8.

Tambahkan material pemberat secukupnya.

Prosedur

Pendesakan

Prosedur

pendesakan merupakan tujuan utama untuk meminimalkan kontaminasioil base mud

dengan lumpur yang sedang didesak (biasanya berupa lumpur water base ) dan

dengan filter cake dari dinding lubang bor. Langkah pertama adalah

mengkondisikan lumpur yang akan didesak agar harga gel strength dan yield point

berkurang. Langkah berikutnya adalah menyiapkan spacer, yaitu berupa gelled

diesel oil untuk memisahkan fluida pendesak dan lumpur yang akan didesak.

Beberapa perusahaan telah mengembangkan spacer yang dapat dipercepat baik

digunakan pada penyemenan maupun pendesakan oil base mud. Spacer tersebut

kadang-kadang merupakan campuran dari emulsifier dan wetting agent yang tidak

membentuk gel strength yang tinggi pada bidang antara oil dan water base mud.

Metoda pendesakan yang lainya adalah menggunakan spearhead dengan highly

viscous bentonite dan diikuti oleh diesel oil dan fluida pendesak. Faktor

ketiga dalam proses pendesakan adalah laju pemompaan. Pada umumnya, pendesakan

harus menggunakan aliran turbulen. Disamping itu juga dilakukan dengan memutar

dan menaik-turunkan drill string.

Sifat

– sifat fisik lumpur minyak

Pemantauan

sifat-sifat fisik oil base mud sangat penting. Meskipun sistem lumpur

dipersiapkan secara memadai, tetapi biasanya menunjukan adanya perubahan

sifat-sifat tersebut. Oleh karena itu, trend sifat-sifat fisik harus dipantau

dan jika perlu dilakukan koreksi-koreksi sebelum terjadi problem yang serius.

High

Temperature/High pressure (HTHP) Fluid Loss

Pengontrolan

fluid loss dari oilo base mud bukan merupakan problem yang umum karena bahan

–bahan yang digunakan formulasinya sistem lumpur tersebut dan micellar emulsion

sangat efektif untuk

menyekat

ruang pori yang sangat kecil. API fluid loss lumpur minyak biasanya mendekati

nol. HTHP fluid loss dari oil mud dan invert system bervariasi antara 15 sampai

30 cc/menit. Telah lama disadari bahwa bahan-bahan koloid dalam lumpur

mempunyai pengaruh merusak terhadap laju penembusan . studi microbit oleh

fonenot oleh Simpson dan hasil uji lapangan yang dilaporkan oleh O’brien et

al. Menunjukan bahwa pengurangan kadar koloid dari sistem oil base mud dapat

menaikan laju penembusan. Karena fluid loss yang sangat rendah dan laju

penembusan yang sangat rendah telah terjadi ciri dari lumpur minyak. HTHP fluid

loss test dilakukan dilaboratorium dengan menggunakan tekanan 750 psi pada

fluida dengan back pressure 250 psi pada tabung penerima untuk mencegah

flashing atau penguapan dari filtrat minyak. Beberapa peralatan uji lapangan

menggunakan 600 psi dan 100 psi back pressure untuk memperoleh perbedaan

tekanan 500 psi. Penampang melintang HTHP cell adalah setengah dari regular API

fluid loss cell, sehingga volume filtrat yang terkumpul harus dikalikan dua.

Uji temperatur dan tekanan harus selalu dilaporkan dengan volume filtrat

terkoreksi.

Sifat-sifat

Aliran

Sifat-sifat

aliran (plastic viscocity,yield point, gel strength) dipengaruhi oleh banyaknya

dan ukuran butir-butir air yang teremulasi dalam minyak ; jumlah , ukuran dan

kondisi total padatan yang terkandung didalam sistem lumpur, dan elektrokimia

dan interaksi fisik dari padatan, air, dan hadirnya minyak,. Sifat-sifat aliran

lumpur minyak dikembangkan padatan 4 metoda dasar :

1. Sabun yang tidak larut, jika dibasahi

dengan minyak, membentuk struktur rantai panjang

2. Bahan-bahan asphaltic yang

menghasilkan viscositas melalui interaksi mekanis

3. Organophillic yang menghasilkan

viscositas melalui interaksi mekanis

4. Butir-butir emulsi yang menyerupai

struktur micellar yang sangat kecil.

Pengukuran

sifat-sifat aliran sistem oil base pada permukaan dapat memberikan trend yang

baik terhadap perubahan fluida, tetapi dapat menyesatkan/keliru jika pengaruh

kondisi temperatur dan tekanan pada lubang bor tidak diperhitungkan. Pengukuran

sifat-sifat contoh lumpur minyak yang diambil dipermukaan juga dapat memberikan

informasi penting terhadap perubahan sistem yang mungkin terjadi, tetapi

kondisi lubang bor yang sesungguhnya dapat menyebabkan harga pengukuran

dipermukaan terlalu jauh berbeda dengan kondisi didasar lubang bor. Viscositas

baik air maupun minyak berkurang dengan naiknya temperatur, tetapi kedua fasa

fluida tersebut perilakunya sangat berbeda dengan naiknya tekanan. Viscositas

air tetap tidak berubah dengan naiknya tekanan, tetapi viscositas diesel oil,

sebagai contoh, naik secara tajam dengan bertambahnya tekanan.

Oil-Water

Ratio

Seperti

telah dijelaskan dimuka, bahwa sistem oil base mempunyai fasa eksternal minyak

dan fasa internal air, yang bervariasi dari 5% vol sampai sekitar 50% vol. Jika

campuran dari kedua fasa tersebut diputus secara mekanis dengan hadirnya

emulsifier yang memadai, air akan terdispersi dalam butir-butir yang sangat

kecil, yang disebut sebagai colloidal micelles. Mereka mempunyai pengaruh yang

sama terhadap viscositas yang diperoleh jika koloid ditambahkan kedalam lumpur

water base. Oleh karena itu naiknya kadar air atau berkurangnya oil water ratio

akan menyebabkan naiknya viscositas, sedangkan dengan bertambahnya kadar minyak

untuk mengatur viscositas oil base mud biasanya tidak dilakukan kecuali untuk

kondisi khusus.

Dalam

perencanaan oil base mud, cara terbaik adalah dimulai dengan oil water ratio

minimum dan mencoba menjaga ratio ini sedekat mungkin selama pemboran

berlangsung.

III.1.2.

Water Base Mud

Paling

banyak digunakan,mudah pembuatannya, murah perawatannya, mudah diformulasikan

untuk mengatasi kebanyakan problem pemboran

Non Inhibited. Tidak cukup kuat

menahan swelling dari clay, biasanya digunakan sebagai Spud Mud

Inhibited. Lumayan dapat menahan

swelling clay, biasa digunakan pada lapisan clay yang mungkin dapat terjadi

hidrasi

Polymer Fluid. Mengandalkan makro

molekul, dengan atau tanpa pengaruh dari clay.

Fresh

Water Mud

Fresh

Water Mud adalah lumpur pemboran yang fasa cairnya dalah air tawar dengan kadar

garam yang kecil (kurang dari 10.000 ppm = 1% berat garam). Fresh Water Mud

terdiri dari :

a)

Spud Mud digunakan untuk membor formasi bagian atas bagi conductor casing.

Fungsi utamanya mengangkat casing dan membuka lubang di permukaan (formasi

atas). Volume yang diperlukan biasnya sedikit dan dapat dibuat dari air dan

bentonite atau clay air tawar yang lain. Tambahan bentonite atau clay

diperlukan untuk menaikkan viscositas dan gel strength bila membor pada

zona-zona loss. Kadang loss circulation material. Density harus kecil saja

sekedar cukup menahan tekanan reservoir.

b)

Natural Mud dibuat dari pecahan-pecahan cutting dalam fasa air. Sifat-sifatnya

bervariasi tergantung dari formasi yang dibor. Umumnya lumpur pemboran tipe ini

digunakan untuk pemboran yang cepat seperti pada pemboran pada surface casing

(permukaan). Dengan bertambahnya kedalaman pemboran sifat-sifat lumpur pemboran

yang lebih baik diperlukan dan natural mud ini ditreated dengan zat-zat kimia

dan additif-additif koloidal. Beratnya sekitar 9,1 – 10,2 ppg dan viscositasnya

35 – 45 detik/qt

Salt

Water Mud

Lumpur

pemboran ini digunakan terutama untuk membor garam massive (salt dome) atau

salt stringer (lapisan formasi garam) dan kadang-kadang bila ada aliran air

garam yang ikut terbor. Filtrate loss-nya besar dan mud cake-nya tebal bila

tidak ditambah organic colloid. pH lumpur dibawah 8, karena itu perlu ditambah

preservative untuk menahan fermentasi starch. Jika salt mud-nya mempunyai pH

yang lebih tinggi fermentasi terhalang oleh basa. Suspensi ini bisa diperbaiki

dengan penggunaan attapulgite sebagai pengganti bentonite. Ada dua tipe Salt Water

Mud :

a)

Unsaturated Salt Water Mud

Air

laut dari lepas pantai atau teluk sering digunakan untuk lumpur yang tak jenuh

kegaramannya ini. Kegaraman (salinity) lumpur ini ditandai dengan

o Filtrat loss besar kecuali ditreated

dengan organic colloid

o Gel strength medium-tinggi kecuali

ditreated dengan thinner

o Suspensi yang tinggi kecuali ditreated

dengan attapulgite atau organic colloid

Lumpur

ini bisa berbusa (foaming) yang bisa diredusir dengan

o Menambahkan soluble surface active

agents

o Menambah zat kimia untuk menurunkan

gel strength

b)

Saturated Salt Water Mud

Fasa

cair lumpur ini dijenuhkan dengan NaCl. Garam-garam lain dapat pula berada

dalam sistem dalam jumlah yang berbeda-beda. Lumpur ini dapat digunakan untuk

membor sumur-sumur garam dimana rongga-rongga yang terjadi karena pelarutan

garam dapat menyebabkan hilangnya lumpur, dan ini dicegah oleh penjenuhan garam

terlebih dahulu pada lumpurnya. Lumpur pemboran ini juga dibuat dengan

menambahkan air garam yang jenuh untuk mengencerkan dan pengaturan volume.

III.1.3.

PneumaticFluid/Gaseous Drilling Fluid (Berbahan dasar udara/gas)

Digunakan

untuk pemboran zona depleted atau area dengan tekanan rendah yang mungkin

terjadi, juga didaerah dengan formasi keras dan kering dengan gas atau udara

dipompakan pada annulus, salurannya harus rapat tidak boleh bocor.

Keuntungan

adalah laju penembusan tinggi, lumpur ini juga baik untuk completion pada

zone-zone dengan tekanan rendah. Tetapi adanya formasi air dapat menyebabkan

bit balling (bit dilapisi serbuk cutting atau padatan-padatan) yang akan sangat

merugikan karena menurunkan Rate of Penetration. Tekanan formasi yang besar

tidak mengijinkan penggunaan lumpur jenis ini, juga kemungkinan terjadi loss

sirkulasi atau kerusakan formasi produktif . Suatu cara pertengahan antara

lumpur cair dengan gas adalah aerated mud drilling dimana sejumlah besar udara

(lebih dari 95%) ditekan pada sirkulasi lumpur untuk memperendah tekanan

hidrostatik (untuk loss circulation zone)

III.2

Padatan Bahan Dasar Lumpur

·

Reactive

Solids yaitu padatan yang bereaksi dengan air membentuk

koloid (clay). Padatan ini bereaksi dengan sekelilingnya untuk membentuk

koloidal. Dalam hal ini clay air tawar seperti bentonite mengabsorpsi air tawar

dan membentuk lumpur. Istilah “yield” digunakan untuk menyatakan jumlah barrel

lumpur yang dapat dihasilkan dari satu ton clay agar viscositas lumpurnya 15

cp. Untuk bentonite yieldnya kira-kira 100 bbl/ton. Dalam hal ini bentonite

mengabsorpsi air tawar pada permukaan partikel-partikelnya, hingga kenaikan

volumenya sampai 10 kali atau lebih, yang disebut “swelling” atau “hidrasi.

Untuk salt water clay (attapulgite), swelling akan terjadi baik di air tawar

atau di air asin dan karena dipakai untuk pengeboran dengan “salt water muds”.

Baik bentonite atau attapulgite akan memberikan kenaikkan viscositas pada

lumpur. Untuk oil base mud, viscositas dinaikkan dengan penaikkan kadar air dan

penggunaan asphalt.

·

Insert Solids atau padatan yang tidak

bereaksi dengan lumpur dapat berupa barite (BaSO4) ataupun galena atau biji

besi yang digunakan untuk menaikkan densitas. Inert solids ini dapat juga

berasal dari formasiformasi yang dibor dan terbawa lumpur seperti chert, sand

atau clay-clay non swelling, dan padatan-padatan seperti bukan disengaja untuk

menaikkan densitas lumpur dan perlu dibuang secepat mungkin karena dapat

menyebabkan abrasi dan kerusakan pada pompa, dll.

III.3.Bahan Kimia Lumpur

Seperti

kita ketahui, berbagai aditif berupa bahan kimia (baik yang diproduksi khusus

untuk keperluan lumpur pemboran maupun bahan kimia umum) dan mineral dibutuhkan

untuk memberikan karakeristik pada lumpur pemboran. Bahan-bahan tersebut dapat

diklasifikasi sebagai berikut:

1.

Viscosifiers (bahan pengental) seperti

Bentonite,

CMC

Attapulgite dan

polymer

2.

Weighting Materials (Pemberat):

Barite,

Calcium Carbonate,

Garam2 terlarut.

3.

Thinners (Pengencer):

Quobracho (sebagai dispesan)

Phosphates

Lignosulfonate

Lignite

Surfactant

Poly Acrylate

4.

Filtrat Reducers :

Starch

CMC

PAC

Acrylate

Bentonite

Dispersant

5.

Loss Circulation Materials :

Granular

Flake

Fibrous

Slurries

6.

Aditif Khusus:

Flocculant

Corrosion Control

Defoamer

pH Control

Lubricant

Dalam

memilih bahan kimia (additive) lumpur pemboran untuk menentukan komposisi dan

perawatan sistem lumpur, maka seorang drilling engineer harus mampu menjawab

permasalahan-permasalahan sebagai berikut :

Apakah aditif tersebut mempunyai sifat

koloid, seperti viscositas dan gel ?

Bagaimana toleransi aditif terhadap

garam dan kalsium ?

Berapakah range penambahan aditif yang

direkomendasikan ?

Berapa harga bahan kimia yang

digunakan ? apakah cukup ekonomis ?

Bagaimana cara menjaga kualitas dalam

memproduksi aditif ?

Dari

berbagai pengalaman menunjukan bahwa bahan kimia/aditif lumpur harus dilakukan

pengembangan secara komprehensif agar diskripsi kimia produk aditif-aditif

sesuai dengan fungsi seperti yang tercantum dalam klasifikasinya jika suatu

produk aditif telah didiskripsikan dengan lengkap, maka dapat dikelompokkan

sesuai dengan fungsinya secara cepat. Tabel

dibawah ini menunjukan sistem klasifikasi aditif lumpur yang

dibagi dalam tujuh kelompok. Berikut akan dijelaskan secara ringkas dari

masing-masing kelompok aditif tersebut.

III.3.1.

VISCOSIFIER (PENGENTAL)

III.3.1.1.

Bentonite (Montmorillonite)

Bentonite

(Montmorillonite) secara alamiah dapat berfungsi untuk menaikan viscositas dan

menurunkan fluid loss dari lumpur dasar air tawar (freshwater mud), dan jika

dimodifikasi fungsinya juga sana jika digunakan dalam air asin maupun oil base

mud. Bentonite termasuk anggota kelompok montmorillonite, yang meliputi

montmorillonite, beidellite, nontronite, hectorite dan saponite. Biasanya

bentonite yang digunakan dalam lumpur pemboran berasal dari Wyoming. South

Dakota dan jenis-

jenis

montmorillonite lainya. Rumus kimia bentonite adalah 0,33 Na (A11.07 Mg0.33 O3)

0,4 SiO2 H2O. Rumus kimia tersebut menunjukan bahwa ada sejumlah kation sodium

dan magnesium digantikan oleh atom aluminium dalam strukturnya. Berbagai macam

anggota kelompok Montmorillonite struktur geometris kristalnya satu dengan yang

lain hampir sama, tetapi komposisi kimianya berbeda yang disebabkan karena

substitusi kimia.

|

VISCOSIFIER Bentonite Attapulgite Asbestos Polymer Lime or cement

WEIGHTING MATERIAL Barite Iron oxides Galena Calcium carbonat Dissolved salt

VISCOSITY REDUCING CHEMICAL Phosphate Tannate Lignite

Lignosulfonate Sodium polyacrylate

FILTRATION LOSS REDUCER Starch CMC Polyanionic cellulose Acrylate Bentonite

Dispersant

|

EMULSIFIER Oil in water Water in oil

LOSS CIRCULAITION MATERIAL Granular Fibrous Flaked Slurry

ADITIF KHUSUS Flocculant Corrosion control defoamer pH control Mud

lubricant Antidefferential sticking material

|

Keterangan : Tabel

basis bahan kimia lumpur

III.3.1.2. Attapulgite

Dapat menghasilkan viscositas jika digunakan pada air asin.

Viscositas yang dihasilkan oleh attapulgite terjdai antara mekanisme dan tidak

terjadi proses hidrasi. Secara kimiawi, attapulgite adalah merupakan hydrous

magnesium silicate. Struktur kristalnya yang unik putus menjadi

partikel-partikel yang berbentuk seperti jarum pada saat mengalami gaya geser

(shearing), dengan tingkat viscositasnya tergantung dari ukuran

partikel-partikelnya. Partikel attapulgite yang ukuranya acak cenderung

membentuk struktur menumpuk, sehingga menghasilkan viscositas yang penting

dalam membersihkan serbuk bor didasar lubang. Akan tetapi partikel-partikel

yang berbentuk seperti jarum tersebut tidak dapat berfungsi sebagai filtration

control, sehingga untuk mengontrol filtration loss harus ditambahkan

bahan-bahan seperti starch atau polyanionic cellulose.

III.3.1.3. Asbestos

Merupakan bahan viscosifier yang sangat efektif baik untuk

lumpur air tawar (freshwater mud) maupun lumpur air asin (saltwater mud).

Penggunaan mineral asbestos ini harus ekstra hati-hati, karena bersifat carcinogen

yang sangat berbahaya bagi kesehatan. Viscositas yang dihasilkan oleh

asbestos diperoleh secara mekanis dari gaya geser (shear) yang dihasilkan oleh

struktur tumpukan serat-serat halus. Secara kimiawi, asbestos adalah merupakan calcium

magnesium silicate.

III.3.1.4. Polimer

Polimer yang digunakan dalam lumpur pemboran terdiri dari

bahan-bahan alami maupun sintetis, dan biasanya mempunyai berat molekul yang

tinggi. Polimer adalah merupakan aditif yang terdiri dari sejumlah molekul yang

sangat banyak, membentuk perulangan satuan kecil yang disebut sebagai monomer.

Polimer digunakan sebagai pengontrol filtration loss, viscositas, flokulasi dan

penstabil shale. Polimer yang ditambahkan kedalam lumpur pemboran akan

menyebabkan sedikit perubahan kandungan padatan dalam lumpur. Secara umum ada

tiga jenis polimer, yaitu :

a) Extender, meliputi sodium polyacrylate (nama prosuknya

BENEX) yang dapat berfungsi untuk menaikan viscositas dengan penggumpalan

bentonite.

b) Colloidal polymer, meliputi sodium carboxy methyl cellulos

(CMC), hydroxyethyl cellulose (HEC) dan starch. (Istilah koloid berasal dari

kata dalam bahasa Yunani yang berasal lem). CMC adalah polymer anionik yang

dihasilkan dari cellulose yang treatment dengan menggunakan caustic soda dan

dengan kemudian monochloro acetate. Berat molekulnya bervariasi antara 50.000

sampai 400.000. HEC dibuat dengan proses yang sama seperti pembuatan CMC,

tetapi dengan menggunakan ethylene oxida setelah acustic soda. Kelebihan dari

HEC adalah mampu menghidrat air garam. Starch pada dasarnya dihasilkan dari jagung

atau kentang dan dibuat seperti agar-agar dengan proses pemanasan dan

hydrochloric acid dan akhirnya dikeringkan. Berat molekul starch dapat mencapai

100.000 Starch digunakan untuk menaikan viscositas dan berfungsi sebagai bahan

pengontrol air lapisan (filtration loss). Kelemahan dari starch adalah bahwa

starch sangat mudah terserang bakteri pada nilai pH yang rendah.

c) Polymer rantai panjang (long chain polymer), meliputi

xanthan gum polymer. Xanthan gum polymer adalah larutan biopolymer yang dihasilkan

dengan proses bakteri karbohidrat dan mempunyai berat molekul 5.000.000.

Xanthan gum polymer sangat mudah diserang bakteri pada temperatur diatas 3000F.

Keuntungan dari xanthan gum polymer ini juga tahan terhadap kontaminasi

anhidrit, gypsum dan garam.

Karena semua jenis polimer tersebut dibuat secara kimiawi,

maka harganya lebih mahal jika dibandingkan dengan bentonite dan bahan-bahan

pengental lainya. Akan tetapi polimer tidak menaikan kadar padatan dalam lumpur

dan juga tidak menaikan densitas lumpur. Secara umum, lumpur polimer

menghasilkan densitas sampai 13 ppg.

III.3.2. Material Pemberat (Weighting Material)

Material pemberat adalah bahan-bahan yang mempunyai spesific

gravity tinggi yang ditambahkan kedalam cairan untuk menaikan densitas fluida.

Biasanya, material pemberat ditambahkan kedalam lumpur pemboran untuk

mengontrol tekanan formasi.

III.3.2.1. Barite (Barium Sulfate)

Barite (BaSO4) adalah bahan mineral alami yang mempunyai

spesific gravity antara 4,2 sampai 4,6 dengan indeks kekerasan 3, kualitasnya

sangat dipengaruhi oleh kadar kontamin, berwarna putih, abu-abu atau coklat.

Pada umumnya barite yang diproduksikan di U.S.A berasal dari arkansas yang

ditemukan bercampur dengan silikat, sehingga diperlukan proses pemisahan.

Barite yang ditemukan di Missouri bercampur dengan clay dan formasi-formasi

lunak, sehingga hanya diperlukan pencucian sebelum dihancurkan.endapan-endapan

barite banyak dijumpai diseluruh dunia termasuk Indonesia. Barite digunakan

untuk menaikan densitas dari semua jenis lumpur. Densitas lumpur yang tinggi

sampai 20 lb/gal dapat diperoleh dengan menambahkan barite seperti yang

direkomendasikan dalam API Spesification.

Keuntungan dari penggunaan barite adalah dapat menaikan

densitas lumpur sehingga cukup untuk mengontrol tekanan formasi, sedangkan

kerugiannya adalah suspensi barite memerlukan viscositas yang lebih tinggi, dan

barite dalam packer fluid yang tinggi akan menyebabkan pengendapan, sehingga

menyebabkan kesulitan dalam pekerjaan workover.

III.3.2.2. Oksida Besi (Fe2O3)

Oksida besi mempunyai spesific gravity bervariasi antara 4,9

sampai 5,3 dengan indeks kekerasan 7, berwarna coklat sampai hitam. Pada awal

sejarah lumpur pemboran, oksida besi banyak digunakan sebagai material pemberat

lumpur. Pada perkembangan selanjutnya diketahui bahwa ternyata bahan ini

cenderung dapat menaikan filtration loss dan ketebalan mud cake. Selain itu

oksida besi ini dapat merusak kulit dan pakaian. Kondisi ini menyebabkan oksida

besi sampai saat tidak banyak digunakan. Kerugian yang lain dari penggunaan

oksida besi adalah kemungkinan efek abrasi terhadap pahat, drillstring, dan

liner pompa lumpur.

III.3.3. Viscosity Reducer/Thinner (Pengencer)

Bahan pengencer (Thinner) lumpur pada prinsipnya digunakan

untuk menurunkan viscositas lumpur dengan cara memutus ikatan plat-plat clay

melalui tepi (edge) dan muka (face). Bahan pengencer tersebut kemudian

menyambungkan dirinya dengan plat-plat clay, sehingga dapat menahan gaya tarik

antar lembaran-lembaran clay. Ada berbagai jenis bahan pengencer untuk lumpur

pemboran, yaitu :

III.3.3.1. Phosphate

Phosphate bekerja dengan pengabsorbsian pada valensi tepi

partikel clay yang terputus,sehingga menghasilkan keseimbangan listrik dan

memungkinkan partikel-pertikel mengambang dengan bebas dalam larutan. Pengaruh

pendispersian phosphate ini adalah karena muatan negatif plat-plat clay, yang

memungkinkan plat-plat saling tolak menolak antara satu dengan yang lain

setelah semua valensi tepi putus. Phosphate penggunaannya terbatas dalam

lingkungan kontaminasi ion. Jika terdapat ion kalsium atau magnesium, bentuk

kompleks polyphosphate atau terbentuk suatu ion metal orthophosphate yang tidak

larut.

Keuntungan dari phoaphate adalah karena merupakan thinner

yang efektif untuk gel mud pada pemboran dangkal, dan dengan penggunaan yang

hanya sedikit sudah efektif. Sedangkan kerugianya adalah :

SAPP mempunyai pH 4.8

oleh karena itu, perlu ditambahkan caustic soda (NaOH) atau beberapa aditif

hidroksil untuk menjaga pH lumpur diatas 7.0

Pada umumnya

phosphate hanya dapat stabil pada temperature rendah

Phosphate tidak

mempunyai kemampuan untuk mengontrol fluid loss, seperti halnya thinner yang

lain. Phosphate sebagai bahan pengencer dapat digunakan secara efektif pada

berbagai harga pH, tetapi hanya mampu digunakan sampai tercantum 1500F

a) Sodium acid pyrophosphate (SAPP) atau salah satu dihydrogen pryphosphate (Na2H2P2O7) adalah

merupakansalah satu dari berbagai jenis phosphate yang banyak digunakan. SAPP

mempunyai spesifik gravity 1,85. dalam larutan 10% SAPP mempunyai pH sebesar 4.

SAPP berbentuk serbuk berwana putih dengan kandungan impurities yang tidak

dapat terlarut. SAPP ini tidak berbahaya bagi kesehatan, tetapi bersifat asam

sehingga sangat korosif terhadap besi. SAPP sangat efektif jika digunakan

sebagai pengencer pada lumpur alami (natural mud), yaitu lumpur yang teerbentuk

dari padatan yang berasal dari formasi, dengan kadar padatan yang rendah, yaitu

antara 5% vol sampai 8% vol. SAPP juga snagat efektif untuk menangani

kiontaminan calcium . sedangkan kerugian dari penggunaan SAPP adalah sangat

rentan terhadap kehadiran kontaminan garam yang dapat menyebabkan naiknya

viscositas dan filtration loss, dan SAPP hanya mampu digunakan sampai

temperatur 1500F, karena diatas temperatur tersebut akan berubah menjadi

orthophosphate yang tidak dapat berfungsi sebagai pengencer.

b) Tetrasodium pyrophasphate atau TSPP (Na2H2P2O7) mempunyai spesific gravity 2,534 dan

berbentuk bubuk kristal berwarna putih.Dalam larutan 10% TSPP mempunyai pH

sebesar 10. TSPP dibuat dengan pemanasan disodium phosphate. TSPP tidak

berbahaya bagi kesehatan, dan sifatnya tidak korosif. TSPP telah banyak

digunakan dalam pengondisian sistem lumpur, tetapi penambahan yang berlebihan

dapat merusak lumpur dan hanya mampu digunakan sampai temperatur 1500F.

c) Sodium Tetraphosphate STP

(Na6P4O13) mempunyai spesific gravity 2,5. bersifat hydroscopic dan tidak

berwarna dengan kenempakan seperti serbuk kaca dalam 10% larutan STP mempunyai

pH sebesar 7. STP juga dapat digunakan secara efektif seperti jenis phosphate

yang lainya, tetapi tidak akan merusak lumpur jika penambahannya berlebihan.

Kerugian penggunaan STP adalah tidak dapat stabil dalam waktu yang lama dan

hanya mampu digunakan sampai temperatur 1500F.

III.3.3.2. Air

Air lama digunakan sebagai pengencer yang efektif pada lumpur

pemboran. Efek pengencer diperoleh dengan mengurangi total konsentrasi padatan

lumpur pemboran. Karena penambahan drilled solid pada sistem lumpur sudah

menjadi sifat yang umum, maka diperlukan pencairan dengan air atau mengambil

padatan-padatan tersebut secara mekanis. Perlu dicatat bahwa air biasanya

ditambahkan pada lumpur water base untuk menggantikan air yang hilang kedalam

formasi. Jika air yang hilang tersebut tidak digantikan dengan penambahan air,

maka viscositas akan naik karena konsentrasi padatan bertambah dan treatment

kimia akan terbukti bahwa viscositas tidak dapat turun secara efectif dalam

situasi ini.

III.3.4 Fluid Loss Control

digunakan untuk menjaga integritas lubang, melindungi shale

yang senitif terhadap air, dan meminimalkan hole washout untuk mencapai casing

cement job yang lebih baik. Selain itu, dengan meminimalkan fluid loss dalam

formasi produktif akan dapat mengurangi problem analisa log dan meminimalkan

kerusakan formasi yang dapat menurunkan produksi.

Secara umum, filtrat loss dalam formasi permeabel adalah

tergantung pada distribusi ukuran partikel dan kandungan koloid yang relatif

tinggi dalam range 60% kandungan padatan lumpur dalam ukuran diameter 0 – 1

mikron. Sebagai contoh dispersi lumpur pada suatu sumur akan mempengaruhi

filtrat loss lebih rendah karena konsentrasinya lebih besar dari ukuran

partikel-partikel koloid dibanding dengan lumpur kaolinite atau attapulgite

clay. Akan tetapi clay tidak dapat digunakan semata-mata untuk mengontrol fluid

loss karena merusak lumpur dimana viscositas fluida akan naik dengan naiknya

kandungan clay. Ada berbagai jenis aditif lumpur yang digunakan untuk

mengontrol fluid loss. Pada umumnya adotif ini digunakan bersama-sama dengan

bentonite, sementara sebagian kecil dapat digunakan secara terpisah pada setiap

kandungan clay dalam lumpur.

III.3.4.1. Bentonite

Merupakan aditif multiguna yang membantu dalam mengontrol

fluid loss, suspensi barite, dan viscositas untuk kemampuan pembersihan lubang

bor. Dalam penambahan yang sedikit, pada range 6% berat cocok untuk mengurangi

fluid loss sampai 10 – 12 cc. Ada beberapa kerugian dari penggunaan bentonite

sebagai filtration loss reducer, yaitu ;

Bentonite tidak cocok

digunakan pada konsentrasi ion sodium, kalsium atau potassium yang tinggi tanpa

prehidrasi.

Bentonite rentan

terhadap kontaminasi pada saat pemboran formasi-formasi, seperti garam atau

anhydride (CaSO4)

Lumpur clay rentan

terhadap panas dalam bentuk flokulasi clay yang meningkatkan fluid loss.

III.3.4.2. Starch (Pregelantized)

Dapat berfungsi dengan baik sebagai fluid loss control agent

dengan hadirnya ion kalsium atau sodium. Oleh karena itu, aditif ini cocok

digunakan untuk lumpur salt water atau lumpur lime. Jika digunakan pre-treated

non fermenting starch, maka tidak perlu digunakan bactericide. Kelemahan dari

penggunaan strach adalah :

Kenaikan viscositas

sering terjadi jika menggunakan starch.

Harus digunakan

bactericide untuk mencegah degradasi jika starch bukan pre-treated

Starch rentan

terhadap panas diatas 250OF

III.3.5. Emulsifer

Emulsifier memungkinkan terjadinya dispersi mekanis dari dua

macam fluida yang saling bercampur, membentuk fasa internal dan eksternal, dan

secara kimiawi membentuk emulsi yang stabil. Emulsi adalah suatu sistem

campuran dua fasa yang terdiri dari butiran minyak dalam air atau butiran air

dalam minyak. Disekeliling cairan disebut sebagai fasa kontinyu. Jika fasa

minyak dan air relatif murni, maka butiran-butiran tersebut akan bergabung dan

membentuk lapisan pemisah pada saat pengadukan dihentikan. Jika ditambahkan

emulsifyng agent, maka akan terdistribusi pada bidang kontak antara butiran

dengan fasa kontinyu fasa cair. Tegangan permukaannya berkurang, sehingga

butiran-butiran akan saling tolak-menolak satu denganh yang lain dan kondisinya

tetap terdispersi. Emulsi yang terjadi dengan cara ini dapat dikelompokan

sebagai minyak dalam air atau air dalam minyak, tergantung dari fasa

kontinyunya.

Sejumlah kecil minyak (5%vol) dapat dibuat emulsi dalam clay

water mud tanpa bahan emulsifier yang mahal. Tetapi emulsi biasanya lebih

stabil jika tegangan permukaan diturunkan dengan sedikit emulsifier. Lignite

adalah merupakan emulsifier yang efektif dengan perbandingan 5 bagian lignite

dan 1 bagian Na(OH). Emulsifier yang berupa sabun (soap-type emulsifier), baik nonionic

atau anionic juga dapat digunakan untuk membuat oil-in-water emulsion.

Water-in-oil emulsifier adalah merupakan

formulasi yang spesifik untuk menghasilkan “invert” emulsion,

dimana butiran-butiran air terdispersi dalam fasa kontinyu minyak. Pada prinsipnya

emulsifier adalah aditif yang mempunyai sifat :

Heavy molecular

weight soap

Menaikan tegangan

permukaan

Menghasilkan emulsi

yang stabil

Cairan emulsifier

bekerja lebih cepat, tetapi tidak membentuk emulsi yang ketat

Harus mempunyai

stabilitas listrik 350 – 400 volt

III.3.6. Lost Circulation Material

Merupakan material yang ditambahkan baik untuk mencegah lost

circulation atau untuk mendapatkan kembali sirkulasi setelah terjadi hilang

sirkulasi. Pada umumnya material-material ini digunakan tanpa banyak

pertimbangan, yang penting dapat menanggulangi problem hilang lumpur. Problem

lost circulation (hilang lumpur) secara umum dibagi menjadi dua kategori yaitu

:

Kategori

pertama adalah problem hilang lumpur kedalam rongga-rongga seperti zona

porous, vuggy limestone, shell reefs, gravel beds, atau gua-gua alami.

Kategori

kedua adalah lost circulation yang terjadi karena terlampuinya compressive

strength formasi. Kemungkinan penanganan untuk kategori pertama akan tidak

menyelesaikan problem rekah formasi. Maka aditif lumpur harus dibagi menjadi

kelompok-kelompok yang dapat diterapkan pada setiap jenis lost circulation

tersebut.

Secara umum, tidak ada aditif lumpur yang dapat diaplikasikan

dalam rongga-rongga yang besar seperti gua-gua dibawah tanah. “Blind drilling”

(pemboran “buta”) dan setting casing string sering digunakan untuk

menyelesaikan masalah tersebut. Akan tetapi, dalam rongga-rongga

yang kecil, material penyumbat dapat secara efektif manutup

zona-zona tersebut.

Lost circulation material dapat diperoleh dalam berbagai

ukuran dan bentuk untuk digunakan dalam penyumbatan rekahan dan mencegah

hilangnya lumpur kedalam formasi. Dari hasil pengamatan selama beberapa tahun

yang lalu, telah ditemukan sekitar 350 macam lost circulation material, dengan

nama produk yang berbeda-beda. Sehingga dapat mempermudah dalam pemilihan untuk

kondisi-kondisi khusus. Lost circulation material berbentuk butiran kecil

(granular), serpih (flakes) atau serat (fibrous). Dan diklasifikasikan mulai

dari kasar, sedang dan halus. Campuran dari bahan-bahan granular, flake dan

fibrous dirancang untuk menutup rekahan-rekahan kecil, lapisan gravel, zona

yang permeabilitasnya tinggi.

III.3.6.1. Fibrous Material (Bahan Berserat)

Fibrous material meliputi bahan-bahan seperti ground leather

atau ground sugar dari batang rotan. Material fibrous ini berupa serat kayu,

serat tumbuhan, maupun serat sintetis, dengan ukuran 1/8 sampai ¾ inchi. Bahan

ini paling efektif untuk menutup rongga-gongga yang besarkarena mengandung

serat kasar yang dapat memberikan kemampuan membungkus dengan baik. Problem

lain yang mungkin terjadi adalah penyumbatan bit jet dengan material ini.

III.3.6.2. Granular Material (Bahan Berbutir kecil)

Granular material meliputi walnut shell dan ground mica dapat

diperoleh dalam ukuran yang kasar, sedang atau halus, atau 4 sampai 100 mesh

menurut U.S. Standar sieve. Bahan ini biasanya cocok untuk menutup zona porous.

III.3.7. ADITIF KHUSUS

Aditif khusus dikelompokan menjadi beberapa jenis, yaitu :

flocculant, corrosion control agent, defoamer, pH control, mud lubricant, dan

anti differential sticking chemical.

III.3.7.1. Flocculant

Flocculant adalah merupakan polimer yang digunakan untuk

mengikat padatan yang berasal dari serbuk bor agar menggumpal, sehingga mudah

diambil dengan cara penyaringan atau pengendapa

Flokulasi adalah hanya merupakan metoda untuk

memisahkan/mengambil padatan serbuk bor yang berukuran koloid.

III.3.7.2. Corrosion

Control Agent Corrosion control agent diklasifikasikan sebagai :

Inhibitor,

misalnya ; amine yang membentuk lapisan film

Oxygen scavenger,

misalnya ; sodium sulfide, dan

Hydrogen sulfide

scavenger, misalnya ; copper carbonate, zinc compound, atau iron

derivative.

III.3.7.3. Defoamer

Defoamer adalah merupakan surface active agent yang digunakan

untuk memecah busa dalam lumpur pemboran. Bahan kimia ini berupa aluminium

stearate, octyl alcohol, tributylophosphate, pine oil, dan organic silicon.

III.3.7.4. Pengatur pH (pH Adjuster)

Karena beberapa aditif lumpur pHnya rendah dan karena

pengoperasian optimum range pH sistem lumpur, sehingga pada suatu saat perlu

menambahkan bahan-bahan yang akan merubah pH sistem lumpur. Karena pada

umumnhya aditif secara alamiah bersifat asam, maka jarang bahwa pHnya tinggi.

Sebaliknya, biasanya pH yang terlalu rendah harus dinaikkan pH adjuster harus

ditangani dengan hati-hati, dengan menggunakan suatu chemical barrel. Tidak

menggunakan hopper atau dump secara langsung kedalam sistem. Secara umum, ada

tiga macam pH adjuster, yaitu Sodium Hydroxide (Caustic soda), Potassium

Hydroxide, dan Calcium Hydroxide. Sodium hydroxide adalah merupakan

pH adjuster yang umum digunakan, sedangkan lainya biasanya digunakan untuk

tujuan khusus.

Kerugian dari penggunaan bahan-bahan [engatur pH tersebut

adalah :

Semuanya dapat menyebabkan kulit terbakar

Semuanya sangat korosif terhadap peralatan

Potassium Hydroxide

dan Calcium Hydroxide mempunyai karakteristik inhibitive (menghalangi) yang

kuat karena adanya ion-ion potassium dan kalsium. Kedua produk ini biasanya

digunakan dalam lumpur untuk clay hidration inhibition.

BAB IV

KARAKTERISTIK LUMPUR BOR DAN PROSEDUR PENGUJIAN

4.1 Karakteristik Lumpur Bor

Api mendefinisikan clay sebagai “material alam, berukuran

sangat luas dan mengembang jika dalam kondisi basah”. Clay terbentuk dari

hasil pelapukan kimiawi batuan beku dan metamorf. Sumber pembentukan utama clay

yang digunakan secara komersial adalah debu vulkanik. Perlapisan debu yang terbentuk

berselang seling dengan batuan sendimen, dan dapat ditambang, dengan mudah.

Wyoming bentonite yang sangat terkenal adalah merupakan lapisan debu hasil

pelapukan batuan beku dan metamorf. Karakteristik mineral clay adalah adanya

struktur atom yang terbentuk perlapisan. Ada 3 jenis perlapisan atom clay yang

menghasilkan karakteristik khusus yaitu :

a) Perlapisan

tetrahedral ; terbentuk dari sebuah lembaran berbentuk seperti

sarang lebah (tetrahedral), dengan pusat atom silikon yang dikelilingi oleh empat

atom oksigen. tetrahedal diikat satu sama lain membentuk lembaran dengan cara

membagi ketiga atom oksigen dengan tetrahedal sekelilingnya.

b) Perlapisan

oktahedral; lembaran-lembaran ini terdiri dari ikatan oktahedral,

yang masing-masing membentuk oleh enam atom oksigen. Ikatan tersebut dibentuk

oleh –atom oksigen antara dua atau tiga oktahedral sekitarnya.

c) Perlapisan yang

dapat digantikan (exchangeable layer) ; perlapisan atom atau

ikatan-ikatan molekul-molekul ini merupakan struktur lemah, yang dapat

digantikan dengan atom-atom atau molekul-molekul lainya. Kondisi ini sangat

berpengaruh terhadap sifat fisik clay.

Komposisi lumpur bor dan sifat – sifat lumpur sangat

berpengaruh pada pemboran. Perencanaan casing, drilling rate dan completion

dipengaruhi oleh lumpur bor yang digunakan saat itu. Misalnya pada daerah

dengan batuan lunak pengontrolan sifat lumpur sangat diperlukan, tetapi di

daerah dengan batuan keras sifat – sifat ini tidak terlalu kritis sehingga air

biasapun kadang-kadang dapat digunakan. Dapat dikatakan bahwa sifat-sifat

geologi suatu daerah menentukan pula jenis lumpur yang akan digunakan.

Berbagai aditif sengaja ditambahkan kedalam lumpur untuk

menghasilkan karakteristik (properties) tertentu yang diperlukan untuk

menjalankan fungsinya. Lumpur bor harus bersifat thixotropis yaitu

bersifat encer (cair) bila diaduk atau dipompa dan bila adukan/ pompa berhenti

lumpur akan membentuk sifat seperti agar-agar (gel). Sifat ini diperlukan kalau

sirkulasi terhenti karena kerusakan pompa misalnya, cuttings tetap tersangga

tidak turun kedasar sumur dan menyebabkan pipa terjepit atau tergiling kembali

(Regrinding) yang akan menjadi penggumpalan pada bit (bit balling).

Karakteristik utama lumpur yang diperlukan untuk menjalankan fungsinya adalah;

IV.1.1. Mud Weight (Berat jenis)

Mud weight atau densitas akan memberikan tekanan hydostatis

kepadalumpur yang diperlukan untuk mengimbangi tekanan formasi agar tidak

terjadi blow-out ataupun hilang sirkulasi. Karena lumpur bor juga berlaku

sebagai penahan tekanan formasi, dan adanya density lumpur yang terlalu besar

akan menyebabkan hilang lumpur ke formasi, maka densitynya perlu disesuaikan

dengan keadaan formasi – formasi yang ada didaerah setempat. Maka dalam hal ini

diperlukan density yang diatur sebaik-baiknya. Lumpur yang terlampau berat

dapat menyebabkan terjadinya loss circulation, sedangkan lumpur yang terlampau

ringan dapat menyebabkan blow out. Untuk itulah ditambahkan Barit sebagai bahan

pemberat (weighting materials) dengan SG 4,2. Densitas dibuat serendah mungkin

untuk mendapatkan laju penembusan yang optimal dan untuk meminimalkan loss

circulation serta mencegah well kick. Pengukuran densitas adalah dengan

peralatan mud balance dengan dikalibrasikan dengan air tawar yang akan

memberikan nilai 8,33 ppg.Bagian-bagian detil dari Mud balance dapat dilihat

pada gambar dibawah ini. Kadang-kadang pengukuran density juga dapat dilakukan

dengan hidrometer

·

Densitas dinaikkan

dengan menambahkan bahan :

Barite (BaSO4), SG

4,25 – 4,35

Limestone, SG 3

Galena (PbS), SG 7

Biji besi, SG 7

·

Untuk menurunkan

densitas dapat dilakukan dengan :

menambahkan

air/minyak (dilution)

mengendapkan

pasir/padatan di sand screen

Penambahan density lumpur dilakukan pada satu cycle

circulation. Viscositas harus kecil karena penambahan ini viscositas akannaik

juga. Mud pit (kolam lumpur) jangan terlalu penuh (atau jika penuh maka harus

dibuang sebagian) untuk keperluan penambahan air agar padatan pada lumpur tidak

terlalu banyak

IV.1.2. Viscositas

Didefinisikan sebagai tahanan dalam dari fluida terhadap

aliran atau gerakan. Istilah “thick mud” digunakan untuk lumpur dengan

viscositas tinggi (kental), dan sebaliknya adalah “thin mud” untuk lumpur yang

lebih encer. Pengukurannya dapat dilakukan dengan peralatan Mars Funnel. Tetapi

peralatan ini hanya dapat mengindikasikan perubahan viscositas dan tidak dapat

mengetahui kuantitas dari rheology properties seperti yield point dan plastic

viscosity. Viscositas dapat diukur dengan :

Marsh funel

Stromer viscometer

Fann VG viscometer

·

Marsh Funel berbentuk corong yang memiliki ukuran standard panjang 12

inchi, diameter bagian atas 6 inchi, serta diameter tabung bawah 3/16 inchi

dengan panjang 2 inchi. Sampel lumpur sebanyak 1 quartz (946 ml) dituangkan ke

dalam funel melalui saringan yang terdapat pada bagian atas dan dicatat waktu

yang diperlukan denagn menggunakan stop watch untuk mengalir ke dalam gelas

ukur sampai habis. Untuk air tawar akan memerlukan waktu 26 detik/quatz, lebih

kurang 0,5 detik.

·

Stromer viscometer

Lumpur ditempatkan diantara dua silinder yang tengah berputar

karena suatu aturan beban yang bergerak turun. Putaran permenit tergantung dari

beban berat yang digantungkan, semakin berat akan semakin cepat. Dengan

menggunakan standart putaran 600 RPM, maka dilakukan trial and error untuk

menentukan beban mana yang harus digantungkan untuk mendapatkan putaran sebesar

itu. Dengan

campuran air dan glycerine yang telah diketahui

viscositasnya, density lumpur dapat ditentukan.

·

Fann VG viscometer

Seperti juga pada Stromer viscometer, disini digunakan pula

dua silinder, tetapi putaran silinder dilakukan oleh mesin synchron yang dapat

diatur dijumlah putarannya permenit (RPM-nya 3,6,300, dan 600 RPM) dan torque

yang perlu utnuk putaran tersebut dapat dibaca pada dial. Dengan alat ini (yang

telah distandart ukurannya), maka hasil torque pada ukuran 300 RPM merupakan

plastis viscosity lumpur (dalam satuan cp) sedangkan hasil pembacaan pada

torque 300 RPM dikurangi dengan plastis viscosity merupakan yield point llumpur

pada alat tersebut dalam satuan lb/100ft2.

Dikenal ada beberapa istilah viscositas :

Viscositas absolute. Tahanan

yang diderita oleh fluida untuk mengatasi pergeseran

Viscositas plastis. Tahanan

terhadap aliran fluida yang disebabkan oleh friksi mekanis yang

terdapat pada fluida. Friksi mekanis sebagai akibat dari :

– Interaksi

partikel-partikel padatan dalam lumpur

– Interaksi

partikel-partikel padatan dan cairan

– Deformasi partikel

cairan karena shear stress

Viscositas akan mempengaruhi kemajuan dari pemboran apabila

terlalu tinggi ataupun terlalu rendah bahkan akan mengalami problem selama

pemboran yang akan meningkatkan ongkos dari pemboran yang tidak perlu. Apabila

viscositas terlalu tinggi maka akan terjadi :

·

Penetration rate turun

·

Pressure loss tinggi

karena terlalu banyak gesekan

·

Sukar melepaskan gas

dan cutting di permukaan

Sedangkan jika terlalu rendah akan menyebabkan :

·

Pengangkatan cutting

tidak baik

·

Material pemberat

lumpur diendapkan

IV.1.3. Water Loss (Filtration Loss).

Lumpur bor juga memiliki sifat filtrasi tertentu dimana bila

ia kontak dengan dinding lubang bor sebagian air dari lumpur tersebut akan

tersaring menembus dinding lubang bor, sedangkan partikel partikel padatnya

akan membentuk lapisan tipis (filter cake/mud cake) yang menempel pada dinding

lubang dan mencegah filtrat menembus lebih jauh kedalam formasi. Ini berguna

agar dinding lubang tidak mudah gugur karena proses pembasahan. Kekentalan

(viscositas ) juga harus dimiliki olehlumpur bor agar ia mampu mengangkut

cutting kepermukaan. Pengukuran water loss dilakukan dengan menggunakan

standart Filter Press, berdasarkan standard API adalah CC filtrat/30 menit pada

tekanan 100 psi. Lumpur ditempatkan pada tabung yang dasarnya berfilter kertas

dan diatas lumpur diberi tekanan udara/gas nitrogen/CO2. Untuk ini baik air

filtrat maupun tebal mud cake dilaporkandalam percobaan. Tebal mud cake

dilaporkan dam satuan per tigapuluhdua inchi. Sebenarnya pengukuran tersebut

adalah statik kondisinya, yang berlaku jika sirkulasi dan pemboran berhenti,

yang tentunya berbeda jika ada sirkulasi dan bit menghancurkan mud cake yang

terbentuk. Filtration loss yang terlalu besar buruk efeknya terhadap formasi

maupun lumpurnya, karena akan mengakibatkan formation damage, dan lumpur akan

kehilangan banyak cairan. Mud cake sebaiknya tipis agar tidak memperkecil

ukuran lubang bor.

Pengontrolan dilakukan dengan penambahan :

Penambahan kolloid

(bentonite)

starch

CMC

Q-broxin

IV.1.4. Gel strength merupakan

pembentukan padatan karena gaya tarik menarik atara plat-plat clay jika

didiamkan. Sifat ini adalah dalam kondisi statis dimana clay dapat mengatur

diri. Maka seiring dengan bertambahnya waktu maka akan berrtambah pula gel

strengthnya. Untuk standarisasi perlu dilaporkan gel strength dua kali, pada 0

menit dan 30 menit setelah lumpur diaduk. Gel strength juga merupakan

karakteristik lumpur yang penting yang mempengaruhi kemampuan membersihkan

lubang dan mencegah pengendapan drill cuttings kedasar lubang.

Pengukuran gel strength dilakukan dengan

stromer viscometer,

shearometer, dan

fann VG meter. .

IV.2 Prosedur pengujian sifat lumpur pemboran

Pengujian – Pengujian yang sering dilakukan oleh drilling

crew adalah :

1. Density lumpur

2. Viskositas dan gel properties

a. Marsh funnel

b. Direct-indicating

viscometer

3. Filtration loss dan mud cake

a. Low pressure test

b. High temperature ,

pressure test

4. Sand Content

5. Solid Content dan Oil Content

IV.2.1. Pengujian Densitas

Densitas lumpur umumnya diukur dengan mud balance dengan

kemampuan akurasi 0,1 lb/gal. Mud balance dikalibrasi dengan air tawar pada

suhu 70° ±5° yang akan memberikan hasil pembacaan 8,3 lb/gal.

Langkah – langkah Kalibrasi :

1. Tempatkan Mud Balance pada tempat yang rata dan datar

2. Pastikan mud balance bersih dan kering, isi dengan air

tawar, tutupkan lid sambil sedikit diputar. Pastikan sedikit air keluar dari

lubang lid untuk mengeluarkan sisa gas atau udara.

3. Letakkan ibu jari pada lubang lid dan tahan lid pada cup.

Cuci dan seka bagian luar cup dengan kain lap dan keringkan.

4. Tempatkan balance arm pada penyangga (fulcrum) dan

seimbangkan dengan menggeser rider sepanjang graduated scale sampai level buble

berada persis di tengah garis.

5. Pengukuran akan menghasilkan angka 8,3 lb/gal. Apabila

tidak maka atur calibration screw pada ujung balance arm. Beberapa mud balance

tidak menyediakan calibration screw sehingga harus menambahkan atau mengurangi

beberapi butir timah hitam melalui penutup kalibrasi.

Langkah – langkah pengukuran sampel lumpur :

1. Ukur dan catat temperatur dari sampel yang akan diukur

2. Tempatkan Mud Balance pada tempat yang rata dan datar

3. Pastikan mud balance bersih dan kering, isi dengan sampel

lumpur, tutupkan lid sambil sedikit diputar. Pastikan sedikit sampel keluar

dari lubang lid untuk mengeluarkan sisa gas atau udara.

4. Letakkan ibu jari pada lubang lid dan tahan lid pada cup.

Cuci dan seka bagian luar cup dengan kain lap dan keringkan. Sedikit sisa

sampel lumpur pada bagian arm dan cup akan mempengaruhi akurasi pengukuran.

5. Tempatkan balance arm pada penyangga dan seimbangkan